LES MATÉRIELS SPÉCIFIQUES À LA CELLULE DE MAINTENANCE AUTOMATISÉE DES PARACHUTES (CMAP). |

| |

Pour répondre au besoin sous contrainte de réduction des coûts et des effectifs, l'EMAT a choisi de centraliser l'ensemble des opérations de maintenance des matériels TAP sur un seul site, de les automatiser et de réduire par 3 le parc existant des parachutes.

La cellule de maintenance automatisée des parachutes (CMAP) répond parfaitement aux critères définis dans ce cahier des charges.

Mise en service début 2005, c'est un véritable monde automatisé qui réceptionne, expédie, plie et répare plus de 40 000 parachutes au profit des régiments de la Brigade Parachutiste, des Forces Spéciales et de l'École des Troupe Aéroportées.

Tout cela est rendu possible grâce aux outils et matériels qui sont décrits dans cette page. |

- Bancs de Contrôle pour Équipements d’Oxygénation EL54.

|

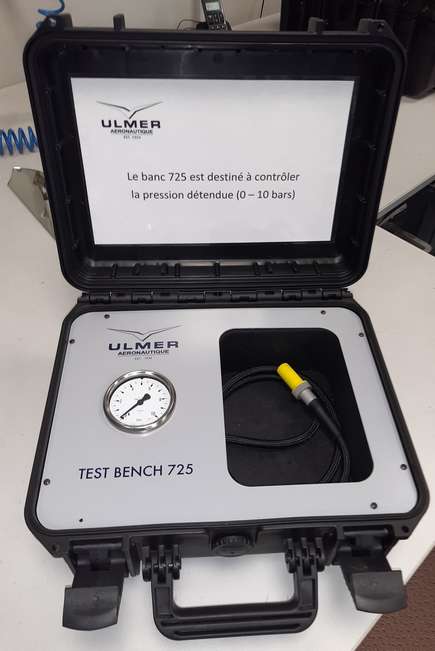

| L'atelier "oxy" de la CMAP possède 2 bancs de contrôle ULMER pour contrôler les équipements EL54 : - le banc 721 sert à tester l’étanchéité des masques et des tubes de liaison,

- le banc 725 teste la pression détendue par les régulateurs individuels et les détendeurs-distributeurs des bouteilles collectives.

Cliquer sur les photos de gauche et droite pour les agrandir. |  | |

- Nouveaux ensembles de pliage pour le conditionnement des EPC-PP.

|

| À la 15ème CMLP du détachement de Montauban du 3ème RMAT, les tables CH37 et CH43 ont été remplacées depuis le début de l’année 2021 par un nouvel ensemble de pliage comprenant : - Une table de pliage élargie de 15 cm et équipée d’une trappe. Cette trappe permet de saisir la voilure placée dans un bac posé en dessous de la table sur les chemins de roulement,

- Une table d’assemblage réglable automatiquement en hauteur,

- Deux terminaux d’atelier utilisés pour l’enregistrement des opérations de maintenance.

28 tables équipent l'atelier de la 15ème CMLP. Pour en savoir plus  | |

- Étiquettes radioélectriques.

|

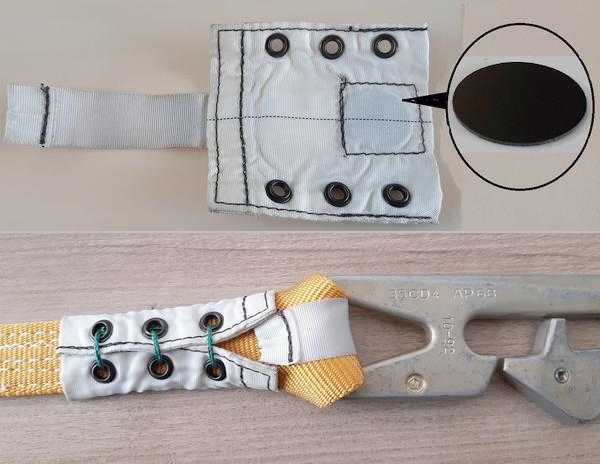

| Pour suivre les données importantes de ses matériels (type et matricule de matériel, durée de vie, nombre de sauts, révisions systématiques, etc.), la CMAP a équipé certains composants d'étiquettes radioélectriques RFID*. Ces petites pastilles circulaires de moins de 3 cm de diamètre sont insérées dans des supports amovibles ou intégrés (pour les nouveaux matériels) dans les voilures, les harnais, les SOA, les appareils de sécurité, etc.

Lors de la visite, quand on va "beeper" cette ERE, le système d'information (SI) de la CMAP va être en mesure instantanément de dire si l'article est à jour de sa durée de vie. Après la visite, on renseigne le système d'information en lui disant si l'article est en bon état ou s'il doit être réparé ou éliminé

Lors du pliage, en "beepant" les ERE, on va "assembler" informatiquement ces composants pour former un parachute : le SI sait dorénavant quelle voile(s), quel | | harnais et quelle SOA ou appareil de sécurité composent ce parachute ; il connait également la limite de magasinage de ce parachute et adaptera cette date en cas de passage en entreposage. Après le saut, au moyen de SILE (Système Informatique Lecteur Enregistreur) portables et en "beepant" une seule ERE par parachute, 1 saut sera rajouté à chaque composant lors de la réintégration. Ces SILES communiquent avec le SI/CMAP par le biais de la même technologie que les téléphones portables.

L'ERE sert également pour la réparation où des personnels spécialisés pourront diagnostiquer en détail les parachutes HS en renseignant dans la base de données une représentation graphique de la voilure, localisant et indiquant les réparations à effectuer. Il ne reste plus à la couturière qu'à "beeper" l'ERE et à sélectionner, sur son terminal d'atelier, les réparations à effectuer pour les localiser et à indiquer au système d'information quand celles-ci sont terminées.

Aucune donnée n'est contenue dans l'ERE : elle ne contient qu'un code qui est rattaché à l'article dont la vie est stockée dans la base de données de tous les matériels, base de données qui se trouve dans les ordinateurs de la CMAP. | * La radio-identification, le plus souvent désignée par le sigle RFID (de l’anglais Radio Frequency IDentification), est une méthode pour mémoriser et récupérer des données à distance en utilisant des marqueurs appelés « radio-étiquettes ».

Les radio-étiquettes sont de petits objets, tels que des étiquettes, qui peuvent être incorporés dans des objets ou produits. Les radio-étiquettes comprennent une antenne associée à une puce électronique qui leur permet de recevoir et de répondre aux requêtes radio émises depuis l’émetteur-récepteur. Ces puces électroniques contiennent un identifiant. | |

| |

| Le renverseur de SERM se trouvait dans le hall de réception où était extraient des STEPP, les SERM de parachutes dépliés en provenance des unités abonnées. Il était chargé de vider les parachutes sur le tapis du carrousel desservant les postes d'accrochage, en soulevant et en inclinant les SERM.

Cet automate connaissait de nombreux disfonctionnements depuis sa mise en service car beaucoup de parachutes, dont la position de réintégration n'était pas parfaite, restaient coincés dans le SERM ou créaient un bouchon sur le tapis. Il a été remplacé par le "robot videur de SERM". | |

| |

| Ces 2 nouveaux robots en forme de bras articulés, ressemblent à ceux qu'on voit dans les usines automobiles et ont chacun un rôle différent : l'un, équipé d'une palette, en forme de balai ou de râteau, pousse les parachutes de chaque étagère vers une grande "pelle" maintenue par le 2°. La pelle dépose ensuite les parachutes sur le tapis roulant qui les amène au pied des mâts d'accrochage. Cliquer sur les photos de gauche et droite pour les agrandir. |  | |

- Poste d'accrochage avant aération.

|

| Les parachutes revenant dépliés à la CMAP sont envoyés automatiquement par le renverseur de SERM (avant) ou le robot "videur de SERM" (maintenant) sur un carrousel desservant 7 postes d'accrochage.

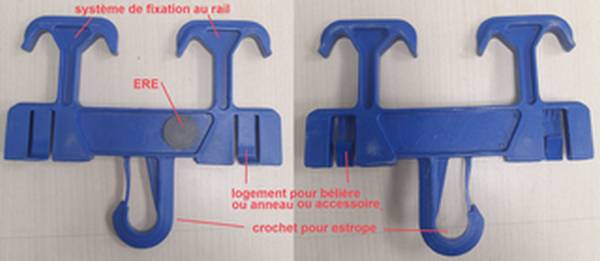

Au poste d'accrochage, la voilure est désolidarisée du sac-harnais (pour les dorsaux), identifiée au moyen de son ERE et associée à un conformateur, lui-même équipé d'une ERE afin de permettre la lecture pendant la phase d'aération. |  |  | L'opérateur accroche l'estrope et les élévateurs sur ce conformateur, secoue la voile et retire les gros emmêlages des suspentes pendant la montée. Il peut choisir d'orienter la voile vers un rinçage s'il le juge nécessaire.

Cliquer sur les photos de gauche et droite pour les agrandir.

| |

| |

| En plus de son automatisation, le hall d'aération-séchage de la CMAP possède deux innovations supplémentaires par rapport à un hall d'aération classique de DTMPL :

- une cabine de rinçage : sur décision de l'opérateur d'accrochage, par exemple si elle est sale ou si elle revient d'un saut en mer, la voilure peut quitter temporairement le circuit principal d'aération pour rejoindre une cabine où la voilure est aspergée d'eau et ainsi rincée. Après ce rinçage, un système de balancier égoutte la voilure au maximum avant qu'elle ne rejoigne le circuit principal.

- un système de pesée automatique à l'entrée et à la sortie du circuit principal. Le critère de base est simple : une voilure qui sèche perd du poids ; si la voilure ne pèse pas le même poids à la sortie qu'à l'entrée, c'est qu'elle a perdu de l'eau... | La voilure fera alors un ou plusieurs autres tours de circuit jusqu'à ce que son poids de départ soit équivalent à son poids d'entrée : si elle ne perd plus de poids, c'est qu'elle est sèche.

Elle est alors automatiquement dirigée vers un des deux postes de décrochage automatisé ou vers le poste de décrochage manuel. | |

- Conformateur pour aération.

|

| Le conformateur est un accessoire permettant l’accrochage pour aération des voilures ou parachutes. Pouvant être associé à 2 accessoires, il permet l’accrochage de tous types de voilures ou même de parachutes (ventraux et sauvetage) avec ou sans sac-harnais.

Son étiquette radio électrique (ERE) permet au système d’information (SI) de piloter la voilure dans les différentes options offertes : lavage, pesée, etc. Cliquer sur la photo pour l'agrandir. | |

- Poste de décrochage automatique.

|

| Après son cycle d'aération, les voilures sont automatiquement dirigées vers les deux postes de décrochage automatique pour être mises en bac. Un bac vide est automatiquement placé sous un entonnoir en aluminium et la voilure est descendue à l'intérieur sans intervention humaine. Quand la voilure est relâchée par le robot, une presse, plaque métallique munie de plots en plastique fixée à l'extrémité d'un bras rotatif (jaune) comprime la voilure pour chasser l'air et adapter son volume à celui du bac. Le bac est ensuite automatiquement dirigé vers le magasin automatisé.

Pour les voilures particulières, un poste manuel complète le dispositif de décrochage. Cliquer sur la photo pour l'agrandir. | |

| |

| Ce robot, que l'on trouve à la réparation et au pliage, assemble ou désassemble des piles de bacs contenant des voilures en provenance du magasin ou de l'atelier pour les déposer ou les extraire d'une palette qui peut en recevoir 8. Les palettes ainsi constituées rejoignent le magasin automatisé alors que les bacs qui en viennent sont distribués aux différents îlots de la réparation par robot auto guidé ou au convoyeur à bande pour l'atelier pliage. Cliquer sur la photo pour l'agrandir. | |

| |

| Ce convoyeur achemine et livre les bacs contenant des voilures à conditionner à plusieurs postes de sortie prédéterminés suivant leur type. Des passerelles à rouleaux permettent de stocker plusieurs bacs dans l'attente de leur récupération par les plieurs.

Le convoyeur dessert ainsi la majorité des tables de pliage ou barres de visite aile de l'atelier. Il achemine également les parachutes pliés, en bac depuis les postes d'introduction jusqu'à la filmeuse puis, sans bac, jusqu'à la mise en SERM automatisée. Cliquer sur la photo pour l'agrandir. | |

| |

| Avec la création de la CMAP, il est décidé d'emballer, au moyen d'un film plastique transparent (d'où le nom de "filmeuse"), les parachutes juste après leur conditionnement. Cet emballage garantis au sautant lors de la perception que son parachute n'a pas été "touché" depuis son pliage et élimine par là même les risques éventuels de sabotage.

Juste après son pliage, le parachute est mis en bac sur un tapis roulant pour être envoyé en magasin. La filmeuse est un point de passage |  |  | obligé sur le parcours : des plots rétractables poussent verticalement, à travers le fond du bac, le parachute et une pince le maintient jusqu'au retrait du bac. Elle le pose ensuite sur un tapis dédié qui fait avancer le parachute vers un film plastique thermo-rétractable qui recouvre grossièrement le parachute qui poursuit son cheminement vers une zone fermée de chaleur pulsée qui rétracte le film plastique. Le parachute ainsi protégé poursuit son chemin sur le tapis roulant vers le magasin via la mise en SERM automatique. Cliquer sur les photos de gauche et droite pour les agrandir. | |

| |

| À l'instar des grandes centrales d'achat, la CMAP dispose d'un magasin de stockage automatisé. Tout est stocké dans ce magasin à l'atmosphère contrôlé : voilures dépliées, accessoires divers, sac-harnais, etc., en attente de pliage ou de réparation. Tout cela est majoritairement stocké en bacs palettisés ou en conteneur. On y trouve aussi des parachutes conditionnés en SERM.

Deux robots automatisés sur rail, pilotés par ordinateur rangent, extraient et distribuent chaque jour au pliage et à la réparation des centaines de composants en bacs ou en conteneurs et au hall d'expédition des parachutes complets en SERM.

Le système informatique fait le choix, pour une demande de parachutes pliés, de ceux conditionnés depuis le plus longtemps dans les critères souhaités. | |

- Tables élévatrices pour charger et vider les STEPP.

|

| Situées dans le hall d'expédition et dans le hall de réintégration, les tables élévatrices permettent le chargement et le déchargement des STEPP. Les SERM, attachés par bloc de 14 (2 rangées de 7) sont ainsi mis à hauteur des STEPP et rentrés ou sortis automatiquement en une seule manœuvre grâce aux chemins de roulement motorisés de la table élévatrice. | |

- Système de transport et d'entreposage des parachutes à personnel (STEPP).

|

| Le STEPP s'apparente à un container (ATM) de 20 pieds pourvu d'ouvertures à l'arrière afin de permettre l'entrée du bloc de 14 SERM. Il possède également des ouvertures sur les faces latérales qui permettent aux troupes de prendre les parachutes disposés dans chaque SERM.

Il existe deux types de STEPP : le STEPP et le STEPP F2.

Le premier est équipé d'un groupe électrogène, d'une climatisation (les 2 caissons noirs à l'avant), d'un système de suivi de la température et de l'hygrométrie. Le tout permet de conserver les parachutes pliés saut en position d'emmagasinage. | | Le deuxième n'est qu'un système de transport. Un container dans lequel on met les SERM. Les parachutes qui y sont stockés sont en position d'entreposage dès leur chargement. Le STEPP F2 n'est pas aérotransportable. | |

- Système d'entreposage à rayonnage modulaire (SERM).

|

| À l'origine, les étagères devaient pouvoir être réglées en hauteur pour s'adapter aux différents parachutes, d'où le terme de modulaire. Mais, la nécessité de pouvoir aérotransporter les SERM en STEPP, a imposé une résistance accrue et il a été préféré de faire des SERM différents plutôt qu'un seul modèle avec des étagères réglables. L'appellation est tout de même restée. |  | | Il existe trois types de SERM: deux pour les parachutes et un pour les sacs collecteurs AP 21.

SERM pour parachutes: - Les quatre niveaux (ou étagères) sont utilisés pour les parachutes à ouverture commandée.

- Les cinq niveaux sont utilisés pour les parachutes à ouverture automatique. On met quatre dorsaux par niveau, ce qui représente vingt dorsaux par SERM.

| |

| |

| |